Todos los cursos intento mejorar un poco la experiencia de aprendizaje de mis alumnos. Mejorando la calidad del proceso de enseñanza-aprendizaje e introduciendo nuevos elementos. Si lo que cambio no funciona, lo descarto al siguiente cuatrimestre o lo cambio nuevamente. Y si funciona, lo voy perfeccionando con el tiempo.

En este blog ya he hablado muchas veces de la actividad de Diseño para la Logística (DFL):

- Diseño para la Logística

- aprender haciendo Diseño para la Logística

- aprender haciendo y clase inversa de optimización del paletizado

- optimización del paletizado y del contenedor con Realidad Virtual

y leyendo los artículos se puede observar la evolución que ha tenido esta actividad con los años. Este curso he dado un paso más, subiendo el nivel de exigencia y convirtiendo la actividad en todo un reto. El reto kilómetro cero (km0).

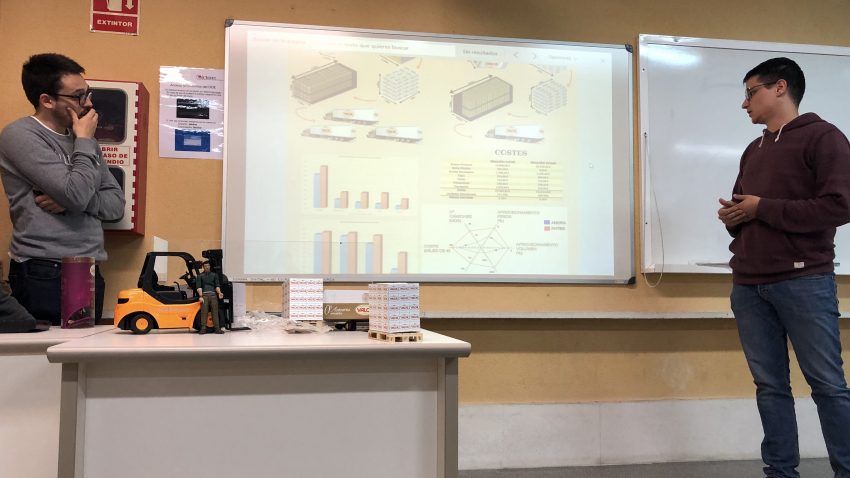

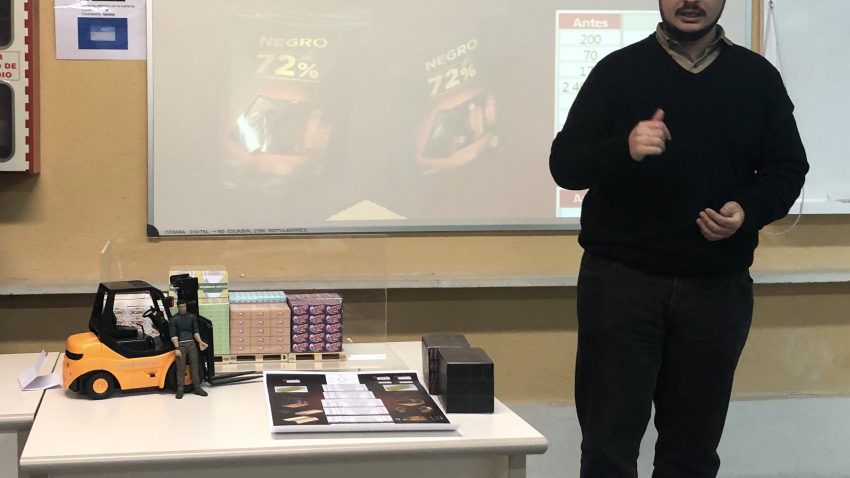

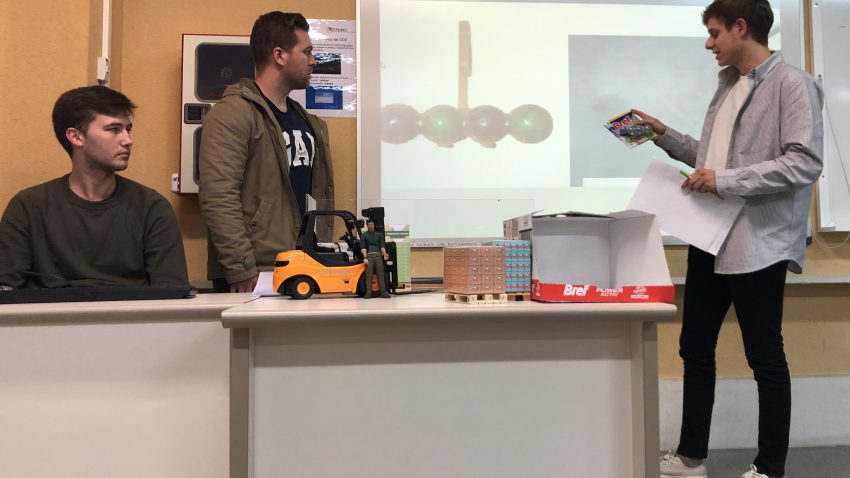

Este curso, los alumnos, además de tener que rediseñar un producto real (su envase, embalaje, paletizado) para mejorar la eficiencia logística; se han tenido que enfrentar al reto de la sostenibilidad.

El objetivo, en realidad era múltiple:

- mejorar el aprovechamiento en volumen neto

- mejorar el aprovechamiento en peso neto

- reducir la distancia recorrida por los vehículos de transporte

- reducir las emisiones de CO2e

- reducir o eliminar el plástico necesario

y todo eso además:

- reduciendo costes unitarios

El nuevo vector de la logística, ya está aquí. Y es la sostenibilidad. Así que ya va siendo hora que los profesores nos pongamos la gorra de la responsabilidad y enseñemos que conseguir todo lo anterior no sólo es bueno, sino que es posible y además se puede lograr ahorrando costes.

¿Cómo? ¿que no te lo crees? … pues te invito a hablar con mis propios alumnos/as… que lo han conseguido y con nota!

En sus proyectos tuvieron que elegir un producto real, libremente. Estudiarlo, buscar información sobre sus propiedades, costes, medidas, proveedores y fabricantes… y después intentar mejorar todas las variables de esta función multi-objetivo.

En algunos casos, fue realmente difícil, ya que el producto ya había sido estudiado y mejorado por la empresa fabricante… pero incluso en esos casos tan difíciles, han conseguido sustanciales mejoras en todos los aspectos.

No entraré en detalles pero… ¿te imaginas poder pasar de tener que utilizar 3 camiones a 1 para poder enviar la misma mercancía? en algún caso incluso consiguieron pasar de 14 camiones a 1 !!

¿te imaginas poder reducir los plásticos empleados en un 50% o un 80%? ¿y te imaginas poder reducir tus costes logísticos en un 50% o 60%?

Esto es lo que hago en el aula. Resolvemos problemas de verdad. Ahorramos costes a las empresas. Y capacitamos a los ingenieros/as del futuro.

Un futuro que será sostenible, o no lo será.